Manuelle Leckortung

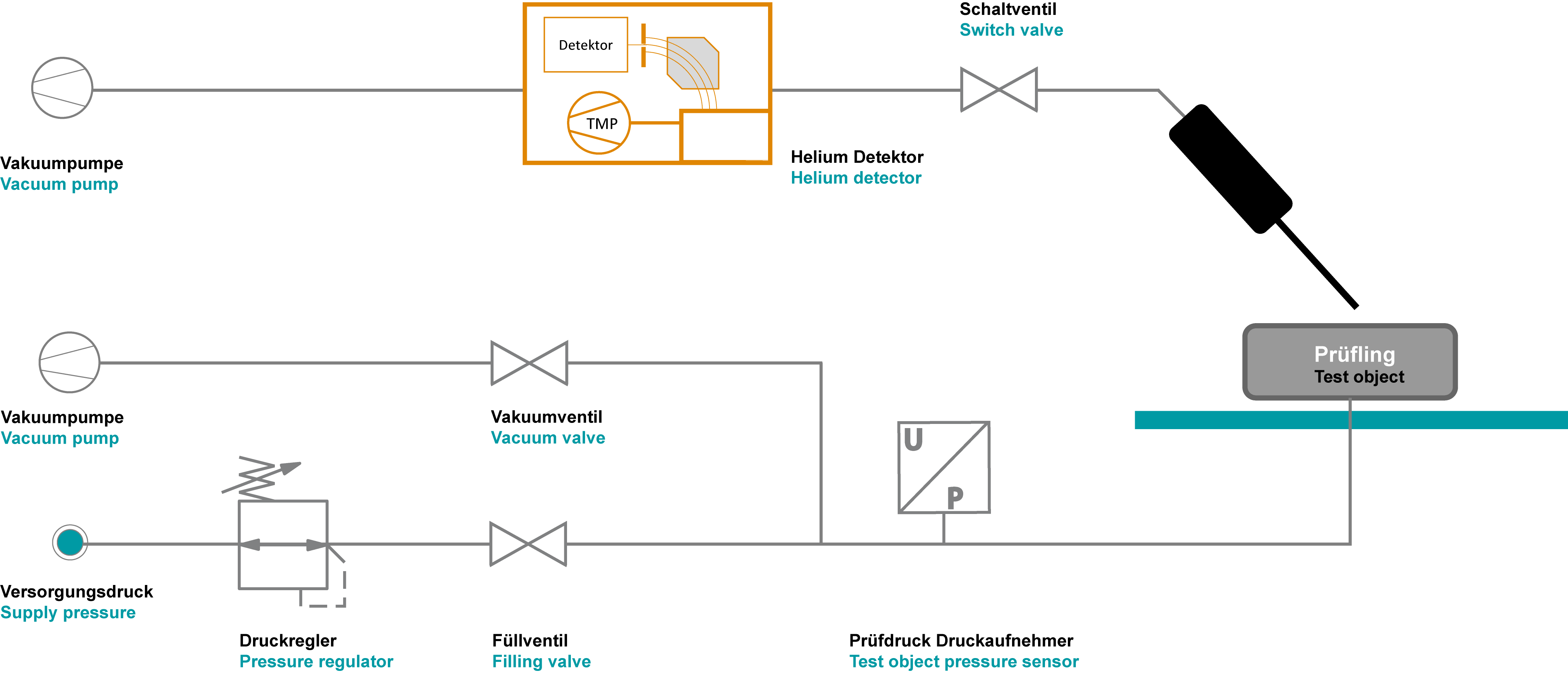

Mittels der manuellen Leckortung durch Spurgas, lassen sich Leckagen an Bauteilen finden und deren Größe bestimmen. Dabei wird der Prüfling selbst mit einem Spurgas (meist Helium oder Formiergas) gefüllt. Nach einer etwaigen Durchmischungsphase kann mit einer manuell durch den Werker geführten Schnüffelsonde der Prüfling an markanten Stellen oder vollflächig abgesucht werden.

Eine Leckage wird direkt als Leckrate über ein Display und/oder akustisch angezeigt. Prüfanlagen, welche nach dem Akkumulations- oder Vakuum-Integral-Verfahren arbeiten, bieten sich für eine Leckortung durch Spurgas an, da der Großteil der Hardware bereits vorhanden ist. Im Gegensatz zu Lecksuchspray wird bei dieser Methode das Bauteil nicht durch Seifenlauge verschmutzt.

In Prüfanlagen wird die Schnüffelsonde auch gerne zur Überprüfung von möglichen Leckstellen innerhalb der Anlage, wie zum Beispiel dem Spurgas-Flaschenbündel, verwendet.

Dies gilt insbesondere für teure Teile und Baugruppen, in deren Herstellung Sie bereits viel investiert haben und deren Verschrottung nicht in Frage kommt.

Wichtige Spezifikationen

Die manuelle Leckortung ermöglicht das Auffinden von Leckagen und dient meist der Fehlersuche, so wie der Prozessoptimierung.

Prüfmedium:

Helium, Helium-Gemisch (Luft o. Stickstoff), Formiergas (5% H / 95% N)

Prüfdrücke:

Stufenlos von 0,01 – 16 bar

Erkennbare Leckraten:

Volumen- und Bauteilabhängig < 1 x 10-5 mbar*l/sec (im industriellen Umfeld)

Methode:

Der Prüfling wird mit einem Spurgas, bzw. Spurgasgemisch gefüllt und das durch eine eventuelle Leckage austretende Gas über eine Schnüffelsonde und Lecksucher analysiert.

Vorteile:

- Geringe Investitionskosten (abhängig von manuellen vs. automatisierten Anforderungen)

- Einzelne Leckratenerkennung

- Exakte Erkennung der Leckposition

- Nicht abhängig von Umgebungs- und Bauteiltemperatur

- Nicht abhängig von der Stabilität des Prüflings (kleine Volumenänderungen, Vibrationen, etc.)

- Keine Bauteilverschmutzung. Z. Bsp. durch Lecksuchspray

Nachteile:

- Handhabung von Inertgas erforderlich

- Höhere Kosten für Vorrichtungen und Prüfstand (im Vergleich zu Luftprüfungen)

- Reinigungssystem für "kontaminierte Umgebung" erforderlich (Raumbelüftung)

- Längere Zykluszeit

- Manuelle Handhabung; hohe Bedienerkosten; nicht ausfallsicher

- Nur partielle Erkennung (Schweiß-/Klebenaht), vollflächige Erkennung benötigt sehr lange Zeit

- Messergebnisse abhängig vom Messabstand und Bedienersorgfalt

Robotergeführte Leckortung

Die robotergeführte Leckortung ist eine Weiterentwicklung der manuellen Leckortung und basiert auf den gleichen technischen Grundlagen. Der Helium-"Schnüffel"-Test wird in diesem Fall automatisiert mit einem Schnüffel-Roboter für komplexere Anwendungen angewendet.

Die konstant einstellbare Geschwindigkeit und Abstand zum Prüfling, sowie die besondere Präzision ermöglichen schnelle und genaue Messergebnisse in der Leckortung. Prüflinge, welche bereits einen hohen Fertigungsgrat erreicht haben, bzw. einfach nachzuarbeiten sind, können durch die Leckortung gezielt abgedichtet werden.

Die Leckortung lässt sich als nachgelagerter Prozess zu einer Dichtheitsprüfung der Gesamtleckagerate, oder als alleinstehender Prozess nutzen. Hierbei unterscheidet man zwischen einer Fokussierung auf die exakte Positionsgenauigkeit und Leckgröße (Leckage-Bewertung) oder der schnellen Leckortung (Position und IO/NIO Bewertung).

Leckage-Bewertung: Durch sehr konstante Abstands- und Verfahrgeschwindigkeits-Überwachung, so wie einer hohen Abtastrate, können einzelne Leckagen sehr genau bewertet werden. Mittels der hinterlegten Parameter entscheidet die Maschine, ob eine einzelne Leckage nachgearbeitet werden muss oder nicht.

Leckortung: Wenn die eigentliche Prüfung durch eine Gesamtleckagerate (ein Wert für den gesamten Prüfling) erfolgt, dient die Leckortung meistens nur der Positionsfindung zum nachfolgenden Nacharbeitsprozess.

Die Gut/Schlecht-Bewertung erfolgt nicht durch die Leckortung, sondern durch die eigentliche Dichtheitsprüfmaschine.

Wichtige Spezifikationen

Wenn hohe Positionsgenauigkeit und reproduzierbare Leckortungsergebnisse gefordert sind, ist die robotergeführte Lecksuche das Maß der Dinge.

Prüfmedium:

Helium, Helium-Gemisch (Luft o. Stickstoff), Formiergas (5% H / 95% N)

Prüfdrücke:

Stufenlos von 0,01 – 1.000 bar

Erkennbare Leckraten:

Volumen- und Bauteilabhängig < 1 x 10-5 mbar*l/sec (im industriellen Umfeld)

Methode:

Der Prüfling wird mit einem Spurgas, bzw. Spurgasgemisch gefüllt und das durch eine eventuelle Leckage austretende Gas über eine Schnüffelsonde und Lecksucher analysiert. Die Ergebnisse können über eine Visualisierung dem Werker dargestellt werden.

Vorteile:

- Geringe Investitionskosten (abhängig von manuellen vs. automatisierten Anforderungen)

- Einzelne Leckratenerkennung

- Sehr exakte Erkennung der Leckposition

- Nicht abhängig von allen Umgebungsbedingungen (Temperatur, etc.)

- Nicht abhängig von der Stabilität des Prüflings (kleine Volumenänderungen, Vibrationen, etc.)

- Keine Bauteilverschmutzung. z.B. durch Lecksuchspray

Nachteile:

- Handhabung von Inertgas erforderlich

- Höhere Kosten für Vorrichtungen und Prüfstand

- Reinigungssystem für "kontaminierte Umgebung"

- Nur partielle Erkennung (Schweiß-/Klebenaht), vollflächige Erkennung benötigt sehr lange Zeit

- Messergebnisse abhängig vom Messabstand und Gaskonzentration